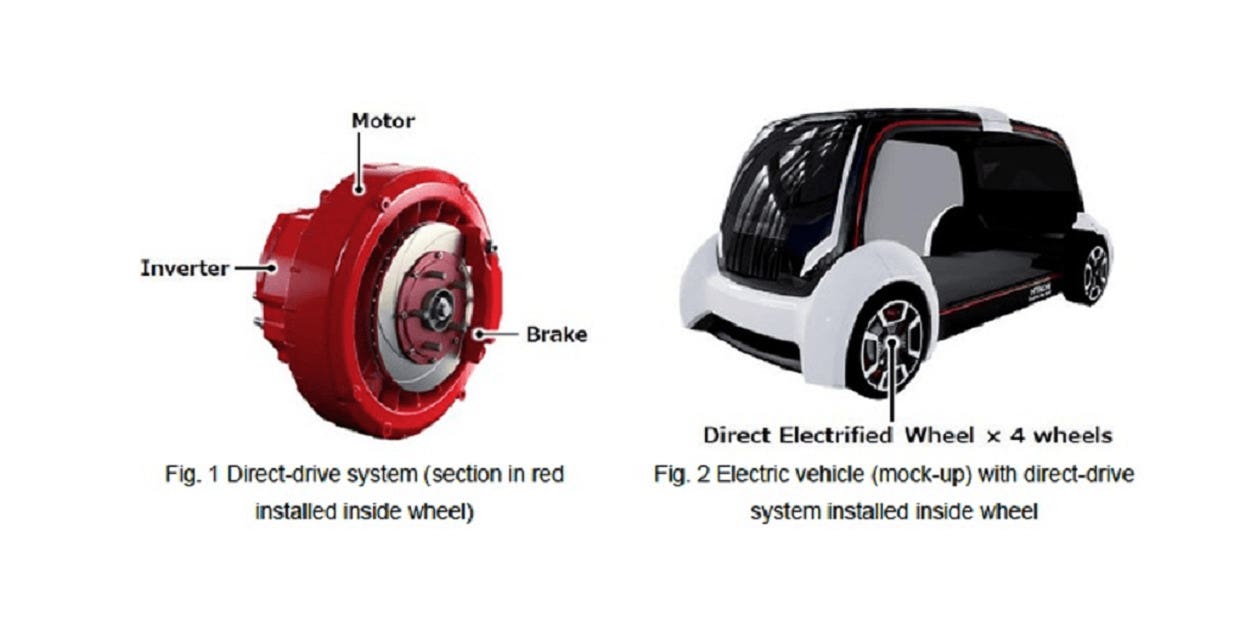

Hitachi e Hitachi Astemo stanno sviluppando un sistema di trazione integrale compatto e leggero per veicoli elettrici che combina motore, inverter e freno in un’unica unità. Hitachi Astemo prevede di utilizzare il sistema di trasmissione nella sua gamma di prodotti per veicoli elettrici. Hitachi Astemo (abbreviazione di “Advanced Sustainable Technologies for Mobility”) è una joint venture tra Hitachi Automotive Systems, Keihin, Showa e Nissin Kogyo, costituita all’inizio del 2021 . Hitachi Astemo si considera un fornitore di soluzioni per la mobilità.

Poiché la “trasmissione diretta”, come Hitachi chiama il motore del mozzo della ruota, è ancora in fase di sviluppo, vengono citati solo pochi dati tecnici. Si dice che la densità di potenza del motore sia 2,5 kW/kg e 60 kW è indicata come potenza massima: in una trazione integrale con quattro unità motore, ciò corrisponderebbe a una potenza del sistema di 240 kW, ma sono possibili anche configurazioni con due motori. La coppia massima è data come 960 Nm. L’unità stessa funziona a 420 volt e può gestire correnti fino a 280 ampere.

Come accennato, l’inverter, il motore e il freno devono essere combinati in un’unica unità che si inserisce in un cerchio da 19 pollici. Con il suo “design leggero”, l’azionamento non dovrebbe solo “limitare significativamente” l’aumento delle masse non sospese. Poiché l’unità di trasmissione è prevalentemente posizionata all’interno della ruota, si dice che il motore del mozzo della ruota non richieda “nessuna modifica significativa alla configurazione esistente delle sospensioni e di altri componenti”. Ciò è giustificato, tra l’altro, dal peso di componenti come gli alberi di trasmissione inclusi nel precedente design delle sospensioni, che non sono più necessari con la nuova trasmissione.

Per raggiungere questo obiettivo, i giapponesi non si affidano a una grande innovazione, ma a una serie di miglioramenti: si dice che la densità di potenza del motore sia resa possibile disponendo i magneti in un array Halbach e utilizzando innovative bobine piatte.

Secondo Hitachi, questo dovrebbe aumentare la forza motrice e migliorare l’effettivo flusso magnetico di ciascun polo magnetico. Si dice che l’uso della saldatura a fascio nella produzione renda il motore più leggero. La tecnologia di raffreddamento diretto, in cui i semiconduttori sono circondati direttamente da olio di raffreddamento altamente isolante, è destinata a risparmiare ulteriormente spazio di installazione.

Nel complesso, la perdita di energia dovrebbe essere ridotta del 30 percento, presumibilmente rispetto a un layout di trasmissione convenzionale con motore centrale e alberi di trasmissione, ma questo non è specificato esattamente nel comunicato stampa.

Ti potrebbe interessare: Enedis presenta dispositivo che consente la ricarica simultanea di 250 auto elettriche